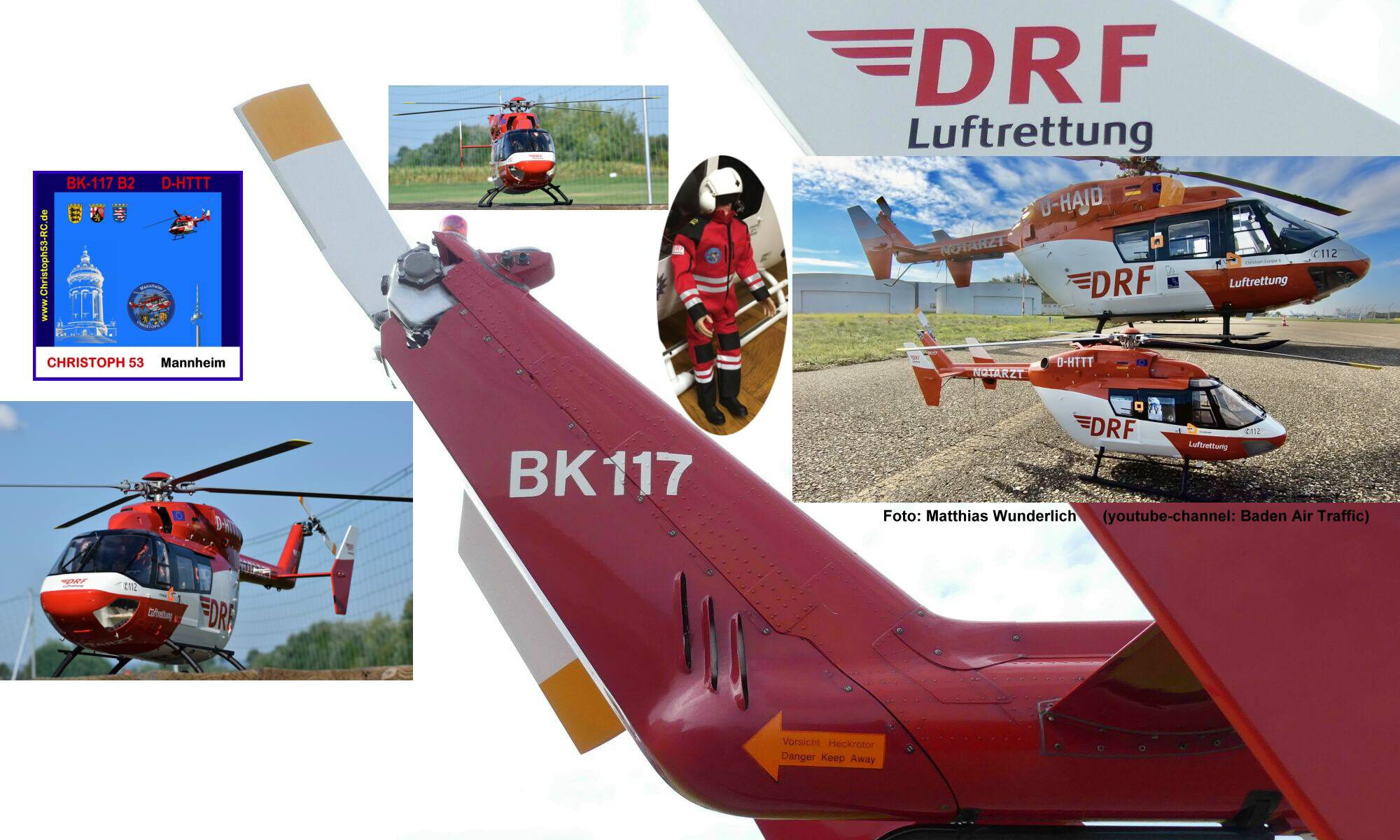

Zum Gedenken an den tragischen Absturz eines Hubschraubers der DRF Luftrettung heute vor einem Jahr bei Oberhausen-Rheinhausen bei Speyer.

Info bei der DRF Luftrettung

Info bei RTH Info

Modellbaubericht über die BK-117 B2 / D-HTTT [Rumpf: MasterArtHelis]

Zum Gedenken an den tragischen Absturz eines Hubschraubers der DRF Luftrettung heute vor einem Jahr bei Oberhausen-Rheinhausen bei Speyer.

Info bei der DRF Luftrettung

Info bei RTH Info

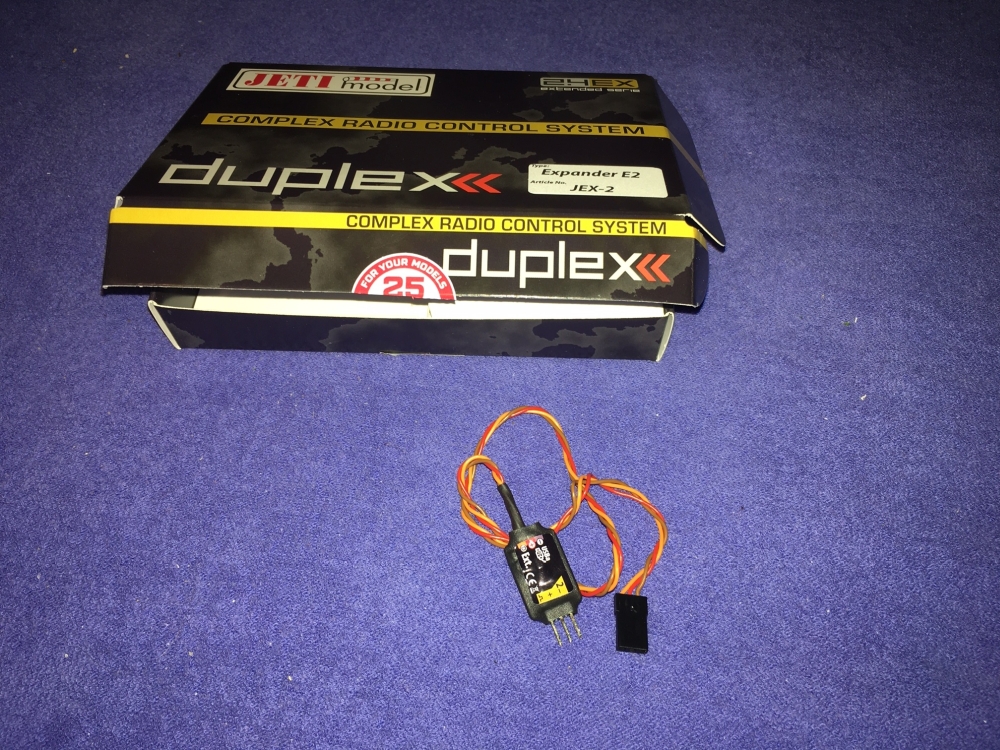

JETI DUPLEX E2 Messerweiterung

Artikel-Nr. 80001316

(zum gleichzeitigen Anschluß von bis zu 2 Sensoren an einen Duplex Empfänger)

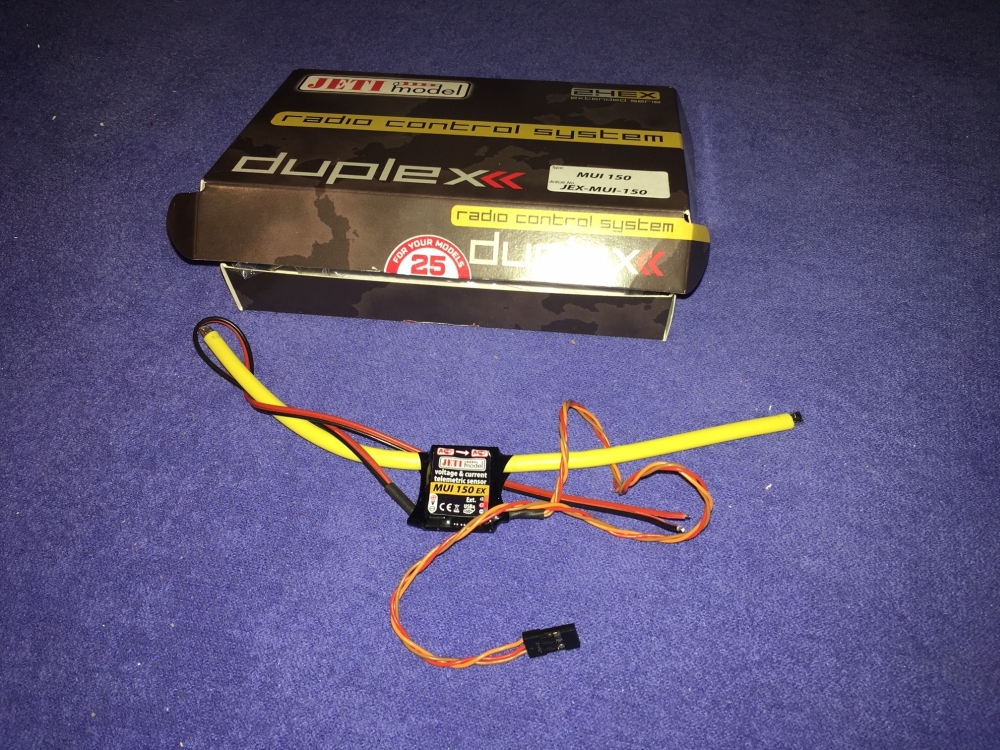

DUPLEX 2.4EX MUI 150 Spannungs/Strom-Sensor

Artikel-Nr.: 80001304 EAN: 4250320212492

Die MUI Sensoren sind zur Messung von Spannungen, Strömen und verbrauchter Akkukapazität im Modell bestimmt. Zur Anzeige der gemessenen Werte wird das JETIBOX-Terminal benutzt und zur drahtlosen Übertragung der Informationen das DUPLEX-System 2,4GHz.

Das DUPLEX-System benutzt zur Kommunikation das 2,4GHz Band, welches nicht nur die Übertragung von Fernsteuerungs-Daten zum Modell ermöglicht, sondern auch die Übertragung vom Modell zurück zum Sender. Die während des Betriebs gewonnenen telemetrischen Daten werden in Realzeit übertragen und der aktuelle Stand der gemessenen Größen kann auf dem LCD Bildschirm der JETIBOX dargestellt werden. Die telemetrischen Sensoren MUI ermöglichen das Messen von Spannungen und Strömen in Ihrem Modell und übertragen diese Informationen mit Hilfe des DUPLEX-Systems (Empfänger und Sendermodul). Dank der hohen Strom-Messgenauigkeit erlauben diese Sensoren die verbrauchte Kapazität des gemessenen Akkus zu verfolgen. Die MUI-Einheit nimmt neben der Dauer des Stromdurchgangs auch den Durchschnittswert und Maximalwerte des Stromes auf. Weiterhin bietet sie die genauen Spannungswerte sowie ihre minimalen und maximalen Werte an.

Zur Einstellung von Parametern und Darstellung der gemessenen Werte dient das JETIBOX-Terminal.

Die MUI-Sensoren ermöglichen die Einstellung eines akustischen Signals bei Überschreitung von eingestellten Parametern. Diese Alarmmeldung kann für die Messung des maximalen Stromes, der minimalen Spannung und für den maximal zulässigen Kapazitätsverbrauch eingestellt werden. Das akustische Signal wird vom Sendermodul über einen eingebauten Tongeber generiert. Einzelne Alarmmeldungen werden durch die Zuteilung eines Morsealphabet-Buchstabens voneinander unterschieden. Die akustischen Signale für Parameterüberschreitungen werden auch dann generiert, wenn keine JETIBOX angeschlossen ist. Bei angeschlossener JETIBOX zeigt das LCD-Display an, welcher Parameter überschritten wurde. Im Falle der Überschreitung mehrerer Parameter wechseln sich die akustischen Signale und LCD-Displayanzeigen ab.

DUPLEX 2.4EX MRPM Drehzahlmessmodul

Artikel-Nr.: 80001306 EAN: 425032021251

MRPM wurde entwickelt zum Messen der

Drehzahl aller Motortypen. Die Messung erfolgt mittels optischer

Sensoren. MRPM misst die aktuelle Drehzahl des Propellers und speichert

die Maximale

Propellerdrehzahl.Diese Werte können direkt mit der

JetiBox ausgelesen werden oder auch am Empfänger angeschlossen und so

über den Sender in Echtzeit ausgelesen werden.

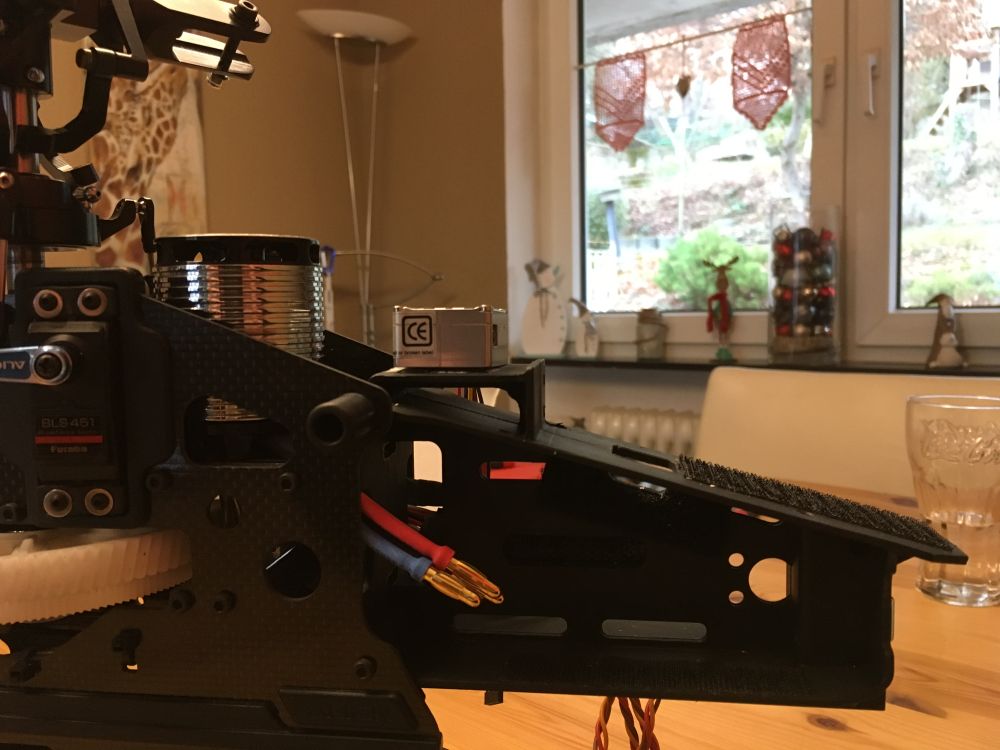

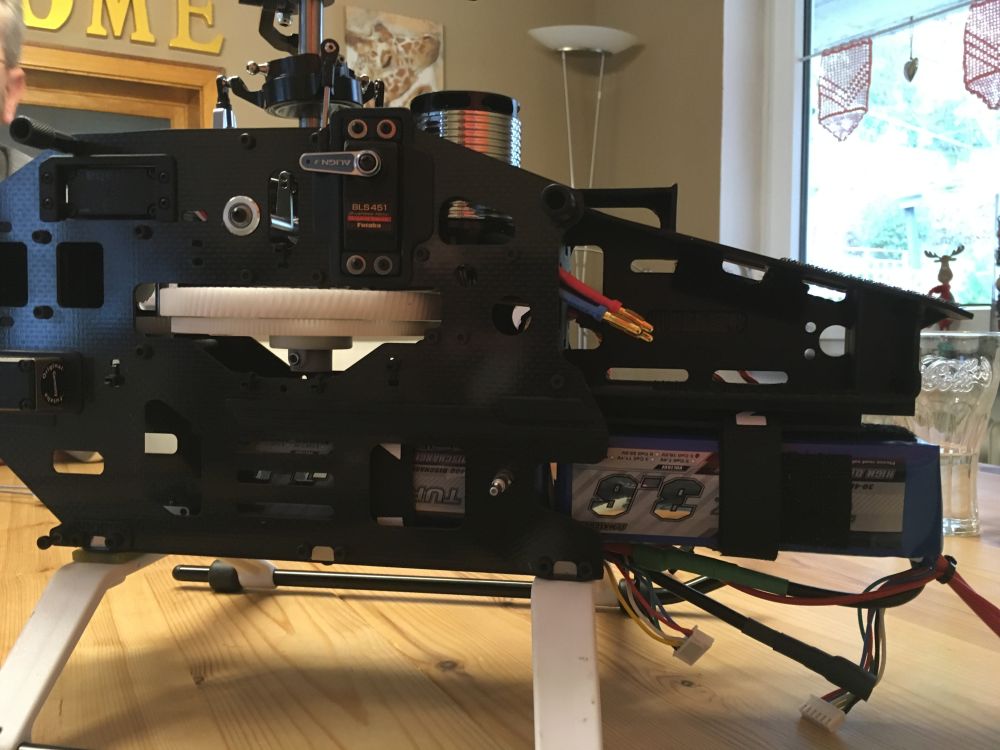

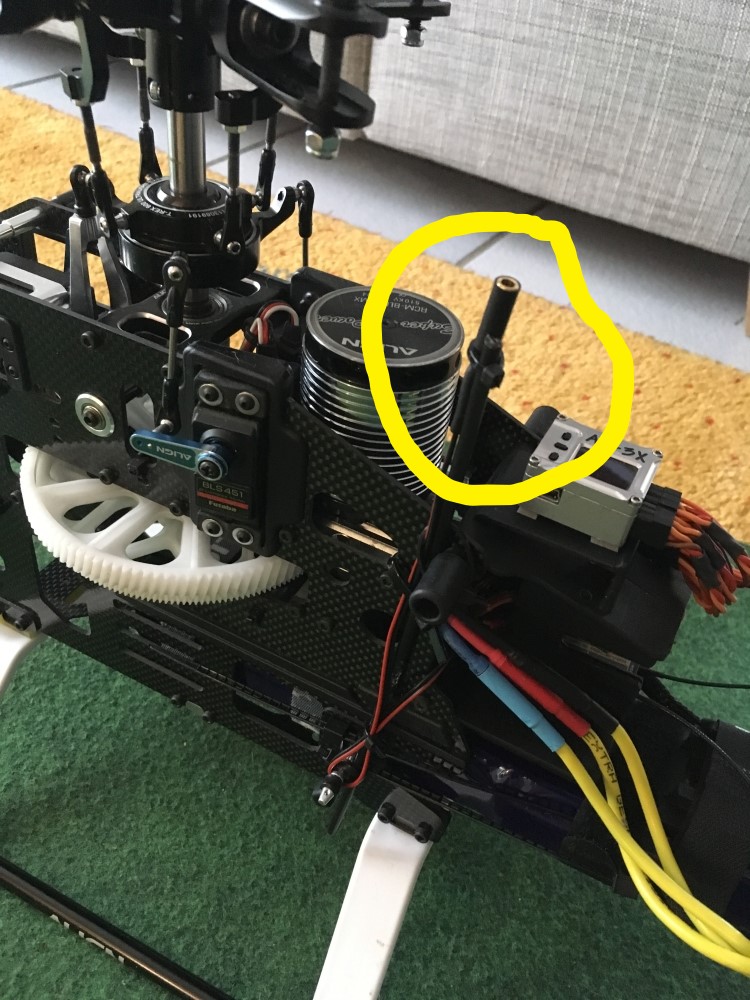

Bei der Arbeit zum Kopfeinbau in die Mechanik kamen einige Probleme auf, die vorher noch nicht so ersichtlich waren. Die Mechanik des EFL-Pro hat eine schräge Aufnahmeplatte an der Front für Regler, Empfänger und BEC. Oben auf dem geraden und horizontalen Bereich, würde das AC-3x Stabisystem sitzen. Baut man das aber so in den Rumpf würde diese Schräge Halterung genau im Cockpitbereich liegen. Ein Einbau von Sitzen und Cockpit-Armaturenbrett ist dann nicht machbar. Folglich muss sie abgetrennt werden. Auch ist ohne Rumpf nur schwer abzusehen wieviel Luft oberhalb des AC-3x nach oben zur Domabdeckung ist. Nach hinten kann man das Stabisystem nicht setzen, da man bei eingebauter Mechanik nicht drankommen würde. Das liegt an der Bauweise des Rumpfes. Man kommt an die Innereien indem man die Front vor der Hauptrotorwelle abzieht. Bei meiner Vario EC-135 ginge es, da man hier über die demontierbaren Turbinenabdeckungen ran kommt. Man müßte quasi zum Einstellen des AC3x jedes Mal die Mechanik aus dem Rumpf bauen. Laut Rumpfhersteller ist sein System so aufgebaut, dass die Mechanik in ca 5 Minuten aus und eingebaut werden kann. Aber besser ist es ja, wenn man da nichts demontieren muss.

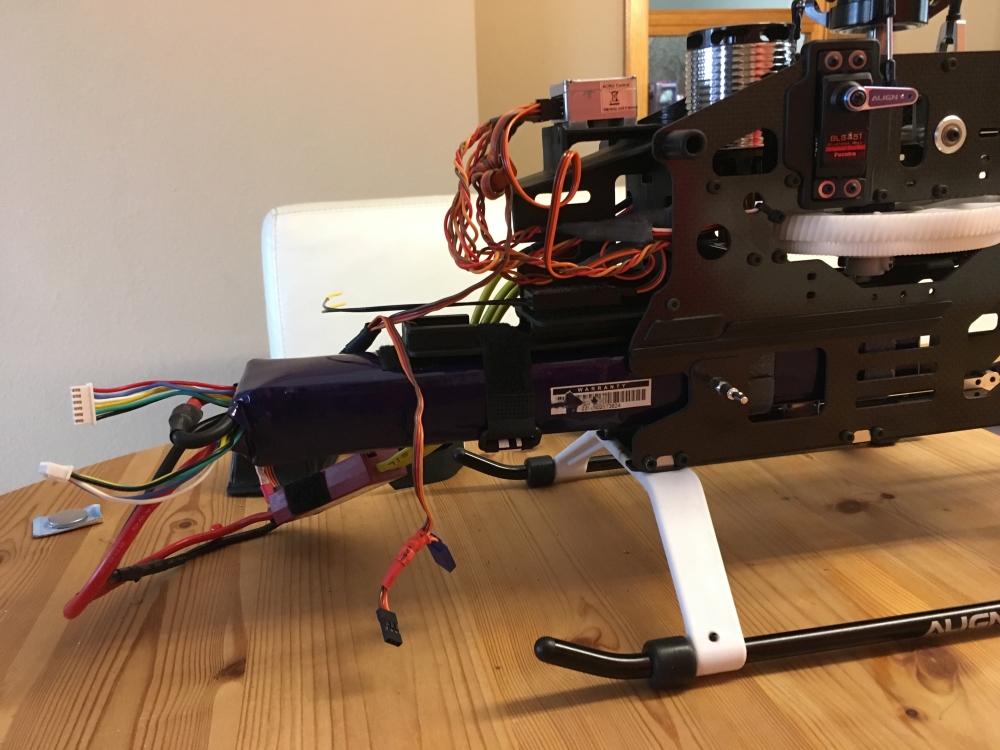

Ein weiteres Problem ist die Wahl der Akku und die Platzierung. Ohne Rumpf vor sich zu haben ist das so eine Sache. Die EFL-Pro Mechanik hat ein Schienensystem. Die Front kann zwar abgenommen werden, aber derzeit weiss ich noch nicht ob dann die Cockpit-Einbauten mit dabei sind, oder auf dem Rumpfboden sind. Bei Letzterem würde das Schienensystem nicht funktionieren. Von hinten Einschieben geht auch nicht, da ich mich aus Sicherheitsgründen dazu entschlossen habe, keine beweglichen Türen zu bauen. Ich möchte nicht, daß sich im Flug so ein Teil warum auch immer mal löst und in den Rotor fliegt. Der Rumpfbauer schrieb, dass es möglich wäre die Mechanik so zu kürzen, daß sie wie beim Original im oberen Bereich sitzt. Der Innenraum wäre so zu 100% scalemäßig auszubauen. Die Akku säßen dann im Unterboden. Hier fehlt aber wieder das Maß, da kein Rumpf, wie groß die Akku dann sein dürfen, und wie groß von der Kapazität. Auch ist der Schwerpunkt der Maschine so schwer einzuschätzen.

Wird die Mechanik nach unten gekürzt um einen Scaleausbau des Innenraum zu realisieren, muss man mit weiteren Platten die Mechanik verstärken. Nach dem Wochenende werde ich mal Kontakt zum Hersteller aufnehmen. Die Mechanik wird dann auch verschickt.

7.1.19

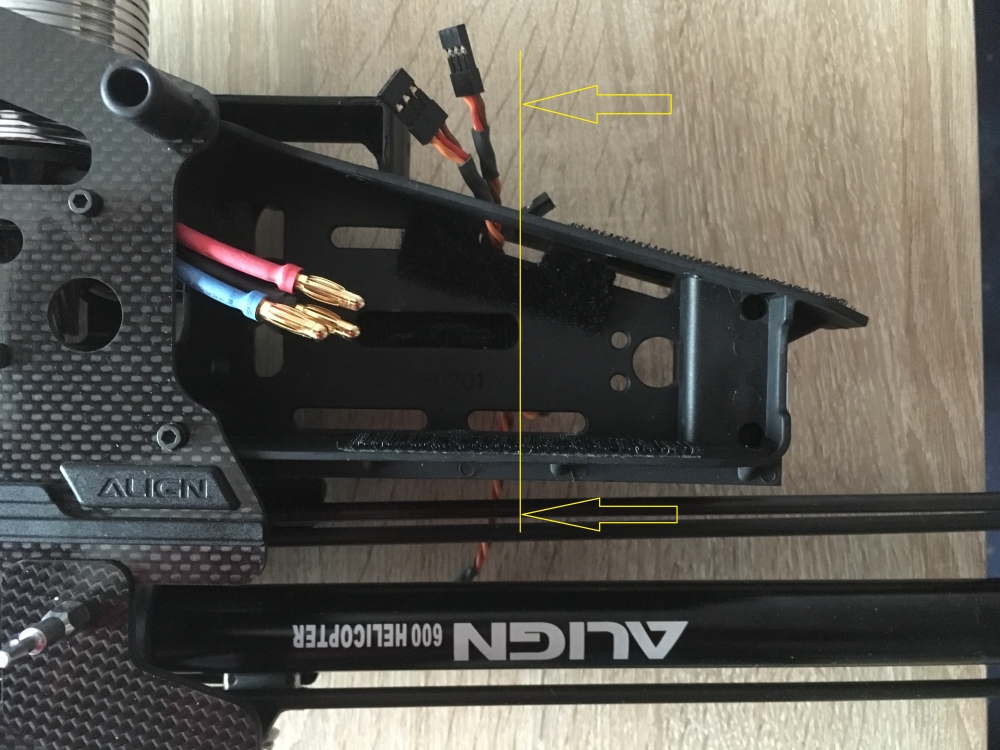

Heute besprach ich mit dem Rumpfhersteller Details. Ich werde das nun so machen, daß ich einen Teil der Schräge absägen werde. Dann passt das noch für den Cockpitausbau. Die Akkus werden dann mit Klett und einem Sperrbolzen befestigt. Fullscale werde ich den Innenraum nicht ausführen, obwohl es machbar wäre, daß die Mechanik ganz oben verschwindet wie beim Original. Ich hab so aber dann größtmögliche Steifheit auf dem Mechanikgehäuse. Drumherum werden dann die elektronischen Bauteile verbaut.

15.1.19

Als erstes wurde die Nase gekürzt, damit sie später im Rumpf nicht in das Cockpit ragt. Man könnte sonst keine Sitze verbauen

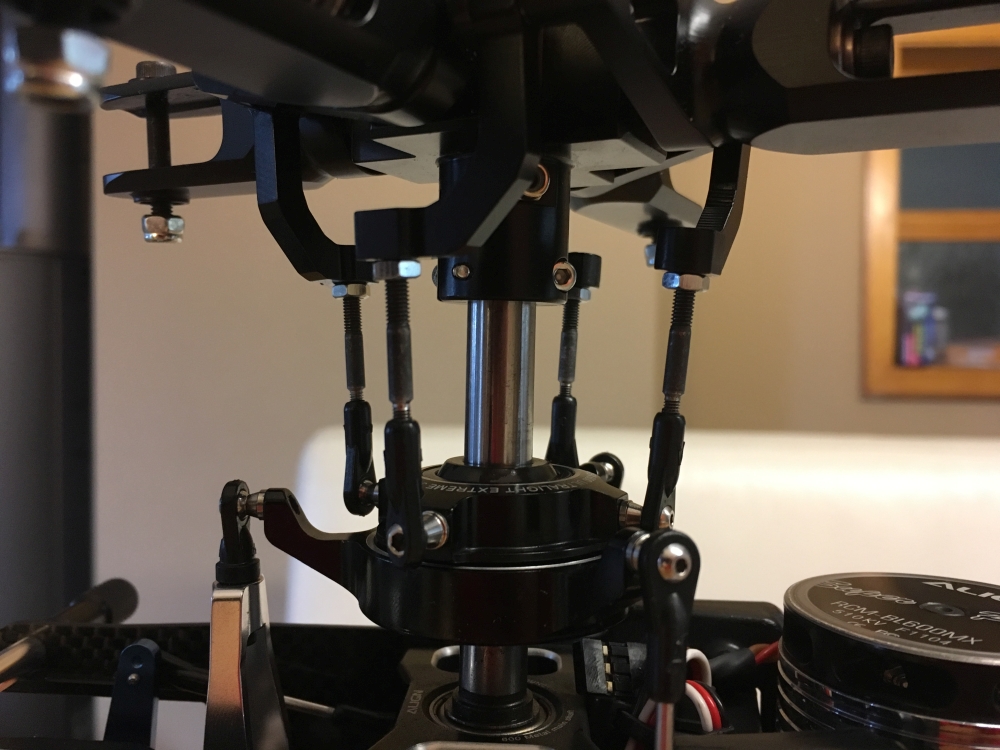

Im Anschluß daran wurden die gekürzten Anlenkstangen montiert und auf Maß gebracht.

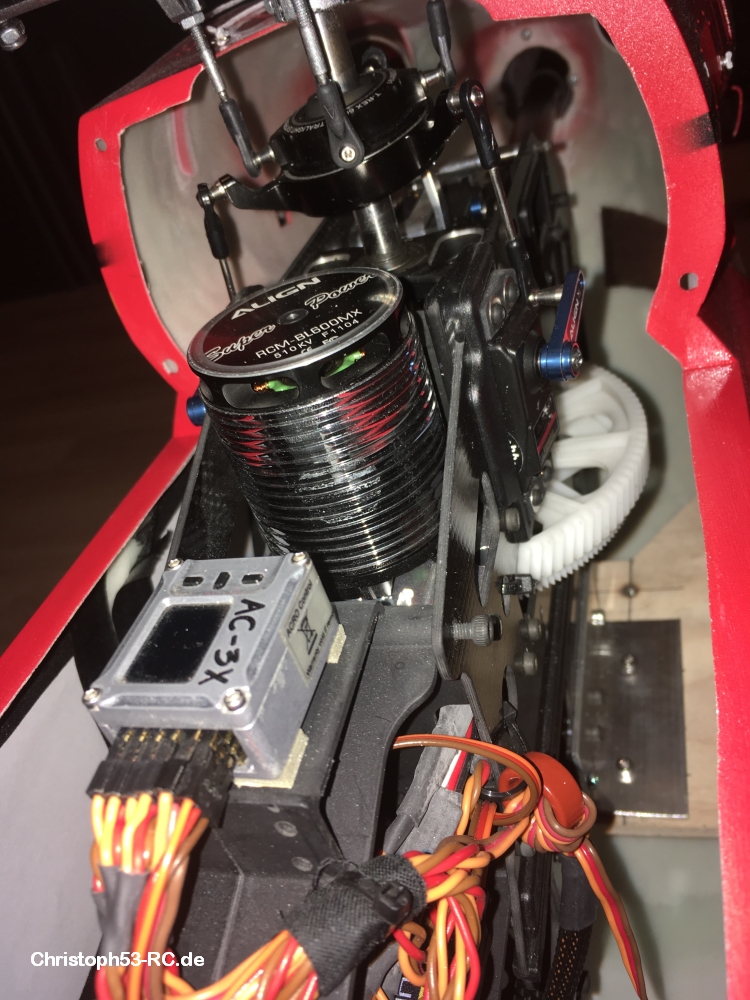

Ein Überstand von gut 5mm wurde abgeschliffen. Danach wurden die Blatthalter so genau wie möglich in die Waagerechte gebracht und fixiert. Regler, BEC und AC3x wurden an die neue Front angepasst, wobei der Roxy-Regler gegen einen Jive getauscht wurde. Nachdem das Ac3x problemlos funktionierte kam der Heckausleger wieder an das Chassis. Drehrichtung und Wirkrichtung der beiden Rotoren wurden nochmals kontrolliert, und einem ersten Problauf stand nichts mehr im Wege.

Zu einem Einflug kam es nicht mehr, da die Zeit vorangeschritten war und es schon Dunkel war. Ist aber kein Problem, denn die Blatthalter müssen ja noch genau ausgerichtet werden, und die Blattspur kontrolliert werden. Zudem werde ich noch ein paar Komponenten bestellen und verbauen.

DUPLEX 2.4EX E2 Messerweiterung

Artikel-Nr. 80001316

DUPLEX 2.4EX MUI 150 Spannungs/Strom-Sensor

Artikel-Nr.: 80001304 EAN: 4250320212492

DUPLEX 2.4EX MRPM Drehzahlmessmodul

Artikel-Nr.: 80001306 EAN: 4250320212515

20.1.19

Die Bevel-Box war nun auch eingetroffen, somit konnte es am Projekt weitergehen.

Die Einstellung der Blattspur ging mit der Bevel-Box sehr easy und schnell. Die mechanische Nullstellung lag schon so gut, daß nur minimal nachgebessert werden musste.

Der nächste Schritt war der Einbau des Jeti-Drehzahlsensor. Er wurde an einem Carbonstab so fixiert, dass er unterhalb der Rotorkreisfläche messen kann. Im Sender wurde er eingebunden und richtig auf 4-Blattkopf eingestellt. Man sollte dies nicht unter einer LED-Leuchte machen. Die Frequenz des LED-Lichtes stört die Messung und es gibt Abweichungen.

Etwas länger dauerte die richtige Einstellung des AC3X. Aber auch das wurde gemeistert und alles funktionierte so wie es sollte. Die Elektronik wurde dann gewissenhaft befestigt.

Der letzte Schritt vorm Einflug war die Montage der Spinblade-Rotorblätter. Diese Scaleblätter machen echt schon was her <3

Auf dem Flugplatz bei gut -5°C angekommen, war Eile geboten. Gerade der Akku bereitete Sorgen. Doch bis alles aufgebaut, montiert, kontrolliert und eingestellt war dauerte es doch gute 15 bis 20 Minuten. Die Finger waren auch schon ganz steif.

Leider war ganz kurz nach dem Anlauf ein garstiges Klackergeräusch zu hören, was aus dem Bereich Heckrotor/Getriebe zukommen schien. Daher wurde sofort noch am Boden abgebrochen, und eine Fehlersuche in der warmen Wohnung sollte Klärung bringen.

Man konnte beim Drehen der Heckwelle beobachten, dass wohl das eine Ritzelrad auf 2-3 Zähnen nicht eingreift. Daraufhin wurde das Heckteil vom Heckrohr abgebaut. Das Heckrohr wurde vom Getriebe getrennt und letzteres auch aus dem Chassis entnommen. Eine sorgfältige Begutachtung aller Teile ergab, dass es nichts offensichtlich Defektes geben konnte. Also wurde nochmals alles zusammengebaut und in der Wohnung geprüft. Nun war seltsamerweise kein Sprung mehr vorhanden. Die Vermutung lag an der langen Verweildauer bei Minusgraden und Temperaturverzug sämtlicher Bauteile. Also kurz vor Dämmerung ein erneuter Schwebeflug.

Leider nahm die Cam das Restlicht nicht gut auf, so dass man fast nix bis gar nix sieht. Aber der Klang ist ruhig und sauber erkennbar. Jetzt muss bei wärmeren Temperaturen und im Hellen geflogen werden.

28.1.19

Bei der Planung zum Einbau des Heckrotors traten Probleme auf. Bei der TREX Mechanik ist der Heckrotor in Flugrichtung rechts, bei der Originalmaschine links. Man kann die Heckrotoreinheit zwar drehen, dann ist aber der Anlenkhebel vom Heckservo oben. Das ist weder Scale, noch passt es gut mechanisch in den Heckausleger. Das Anlenkteil kann man nicht wie gedacht drehen, da der Arm dann in den Lauf der Blatthalter ragt, und der Blatthalter anschlägt. Es geht nur mit Spiegelung und einem neuen gefrästen Teil.

17.2.19

Bei www.microhelis.de wurde ein Anlenkhebel aus Carbon bestellt, und bei www.Freakware.de eine Scherenmechanik zur Verstellung des Heckrotors. Mit deren Hilfe ist es nun möglich, den Heckrotor von Rechts auf Links (wie beim Original) zu montieren. Dies übernahm freundlicherweise ein sehr guter Freund von mir, bei dem aktuell die Mechanik steht.

8.6.19

Ein genialer Tag. Trotz ganztägig starken Böen gelang es die Mechanik sauber einzustellen.

Da es erstmals nicht zum Flug reichte, wetterbedingt, wurden die Zahnräder nochmals überprüft und der Höhenschlag. Bei der Durchsicht stellte sich heraus dass das Kegelrad am Heckabtrieb leicht beschädigt war. Verfärbung an den Zahnflanken, und Aufwürfe auf der Tragfläche der Flanke. Dies wurde getauscht, und gehofft, dass es besser wird.

Bis das final fertig war und die Einstellungen des Ac3X optimiert wurden, war auf dem Flugplatz der Wind etwas besser, und ab und an gab es kurze ruhige Phasen. In solch einer wurde die Mechanik im Schwebeflug getestet.

Der TREX flog sehr sauber und ruhig. Die Geräusche von neulich waren verschwundes. Es klang sehr angenehm. Und trotz E-Motor klang er schon fast wie eine echte BK 😉 , dank der noch verbauten 4 Blättern mit Symmetrie.

11.6.19

Die Mechanik wurde verpackt und zu MasterArtHelis geschickt

28.7.19

Der Rumpf und die umgebaute Mechanik wurden bei MasterArtHelis in Erlangen abgeholt.

3.8.19

Heute wurde die von MasterArtHelis umgebaute Mechanik nochmals überprüft und einem Setup unterzogen. Denn durch das verlängerte Heck und den hochgesetzten Heckrotor ändert sich natürlich die Fluglage etwas.

Danach wurden Testflüge durchgeführt und die Mechanik in den Rumpf eingebaut. Dank der genialen technischen Umsetzung von MasterArtHelis kann der Ein- und Ausbau in gut 10 Minuten durchgeführt werden. Die Mechanik kann nach dem Ausbau selbständig ohne Rumpf geflogen werden

Die umgebaute Mechanik flog super. Der eine Absacker wurde durch eine kräftige Böe verursacht.

23.8.19

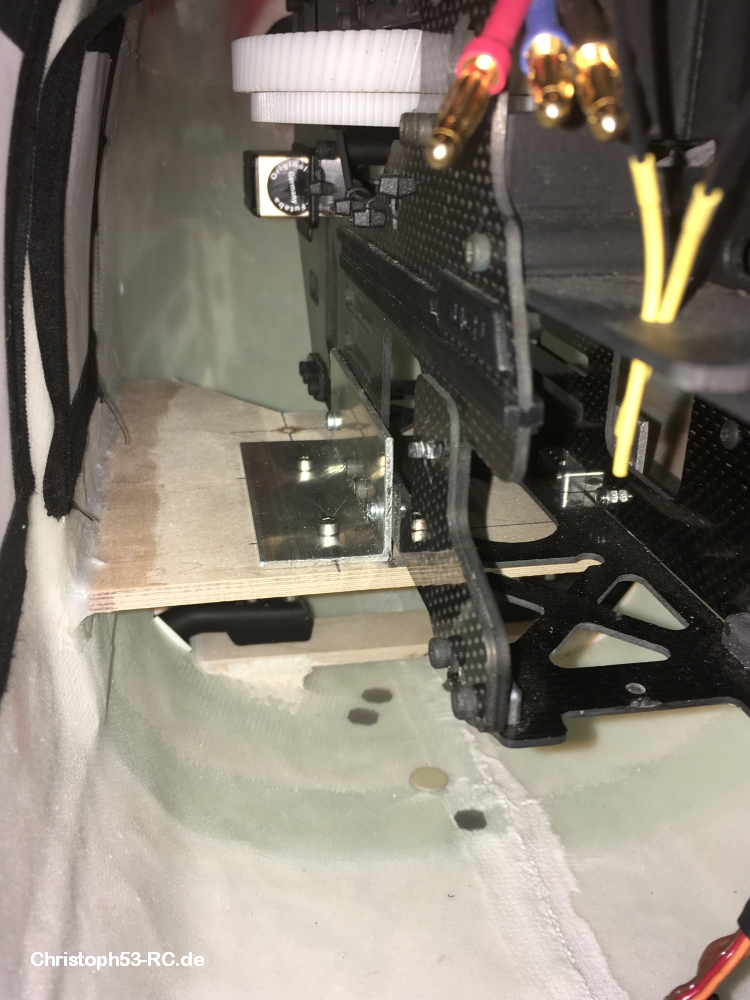

Anbei ein paar Bilder in der ersichtlich wird wie die Mechanik im Rumpf montiert ist, und wieviel Platz dort herrscht.

24.8.19

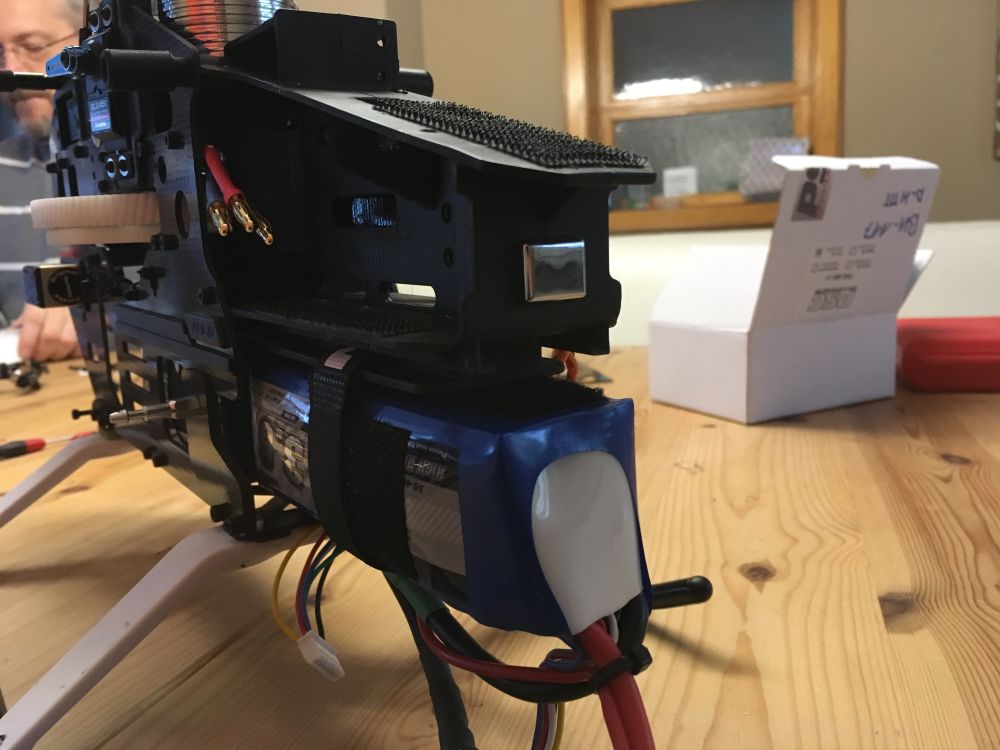

Heute machte ich mich mal daran, die richtigen Akku auszusuchen, und zu schauen wie man die am besten platziert.

Auch wegen dem Schwerpunkt der Maschine. Leer ist die ja ein wenig hecklastig.Das liegt am Umbau und merkt man schon beim Fliegen der Mechanik ohne dem Rumpf.Der Rumpf von MasterArtHelis wird ab Werk mit 1550 gr angegeben.Ich habe in meinen Rumpf die TREX600 EFL Mechanik eingebaut, mit dem MasterArtHelis`Umbaukit des Heckrotors mit Winkelstück, Verlängerungsrohr, Flexwelle und Bowdenzug. Dazu den PSG 4-Blattkopf.

Somit komme ich nun ohne Akkus und weiterem Zubehör auf ein Gewicht von 3546 gr.

Faszinierend empfinde ich immer noch den leichten Rumpf mit seiner sehr hohen Steifigkeit, der ohne Rippen/Spannten/Verstärkungen auskommt. Meine EC135 im Vergleich ist dagegen richtig weich wenn man an den Rumpf drückt. Und hat etliche Brettchen und Rippen eingeharzt. Das nur nebenbei.

Das neue Cockpit schätze ich mal auf ca. 300 Gramm.

Pilot und HEMS wiegt je ca. 100 Gramm. Der Notarzt 70 Gramm.

Ich legte dann mal meine beiden Turnigy Akkus der EC-135 in verschiedenen Positionen in den Rumpf um Platz und Schwerpunkt zu testen. Die 5S Turnigys wiegen je gut 700 Gramm. In Summe käme ich dann auf ein jetziges ca. Abfluggewicht von ca. 5,4 Kilogramm. Wobei vielleicht noch ein paar Gramm Blei reinmüssen. Ich weiss ja auch noch nicht genau wie schwer die neuen Akku sind.

Platz ist jedenfalls sehr viel im Rumpf. Da geht auch bequem eine Turbine rein. Und zum Schrauben bricht man sich nicht die Finger.

So wie es jetzt ausschaut werde ich wohl beide Akkus aufeinanderlegen und zu einer Einheit verbinden, und dann quer einbauen. Soweit wie möglich nach vorne auf Höhe der B-Säule wo die Schiebetür am Rumpf beginnt. Zum Befestigen werde ich dann noch eine Halterung einbauen. Aber erstmal mach ich Feierabend 🙂

Der neulich komplettierte 4-Blattkopf von PSG sollte nun auf die Mechanik montiert werden. Der Plan war, den Kopf zu montieren, die Elektronik einzustellen und die Mechanik einfliegen, damit sie dann sauber eingestellt in den Rumpf montiert werden kann. Das ging leider nicht, denn die Anlenkstangen von PSG waren zu lang. Zudem war die PSG-Taumelscheibe für die EFL-Pro-Mechanik zu groß. Der hintere Servohalter der zugleich auch als Taumelscheibensicherung fungiert wird vom Zapfen der Taumelscheibe im oberen Bereich gestreift. Somit kann der volle Pitchweg nicht ausgeführt werden. Gleichzeitig bewegt sich der Halter sehr schräg. Alles nicht so prickelnd. Es wurde auf die Align-Taumelscheibe zurückgebaut, und bei PSG müssen neue und kürzere Stangen bestellt werden. Die im PSG-Set haben eine Länge von 64mm . Benötigt werden Stangen mit 45 mm Länge. Da die Zeit drängt wird die Mechanik mit dem teilfertigen Kopf zum Einbau in den Rumpf geschickt. Zum richtigen Einsetzen in den Rumpf reicht das ja aus.

Ich wünsche allen BK-117 Fan`s und RC Piloten einen Guten Start ins Neue Jahr

Ich wünsche allen Heli-Freunden ein Frohes Fest

und schöne ruhige Feiertage.

Für den 6.8.2018 hatte ich und ein paar Fliegerkollegen von mir, aus dem RC-Heli-Forum die Sikorsky S-58 von Meravo Helicopters aus Oedheim gechartert. Wir absolvierten 2 Flüge von einmal 75 Minuten und 60 Minuten.

Eine Einladung ging auch an die DRF Luftrettung, doch es hatte sich keiner zum Termin eingefunden.

Die Flüge waren sensationell. Man muss diesem alten Hubschrauber mit seinem 9-Zylinder Sternmotor und knapp 30,5 Liter Hubraum einfach live erleben. Mit allen Sinnen (Ohren, Nase, Bauchgefühl)

Videos und Bilder können das nicht richtig rüberbringen.

Für 2019 ist ein weiterer Flug geplant. Wer Interesse hat, kann sich bei mir melden.

Hier Infos zum Reeder: www.MERAVO.de

Folgend einige Videos und Bilder. Viel Spaß 🙂

Hier die Startvorbereitungen

Der Start

Start des Motors

The Sound of the Sixties

28.3.18

Heute Morgen erhielt ich einen Anruf vom Stationsleiter der DRF Luftrettung Station Christoph 53 in Mannheim.

Er teilte mir mit, dass die D-HTTT im Januar ausgemustert wurde, und im Laufe von 2018 alle weiteren BK-117 durch die neuen H-145 ersetzt werden.

Ich sprach ja immer von der Triple- T(iee) , er als Pilot natürlich von der Triple T(ängo) .…

was mich sofort an ein altes Lied meiner Jugend erinnerte 🙂

Hier stelle ich Euch meine Variante zur Aufbewahrung der Lipo-Akku vor.

Der Gedanke und die Umsetzung dazu stammen aus dem Mai 2009.

Damals machte ich mir Gedanken wie man diese brandheissen Akku sicher aufbewahren und laden kann. Einige Kollegen nahmen Alukoffer aus dem Baumarkt, die mir aber zu schwach und undicht erschienen.

Per Zufall sah ich während einer Suche in einem Us-Army-Shop Munitionskisten. Und schon war der Gedanke geboren.

Die Kisten sind aus sehr dickem Stahlblech. Der Deckel ist mit schweren Bügelverschlüssen gesichert und hat eine sehr gute Dichtung im Deckel.

Das wäre ideal, für den Transport.

Da die Akku oft beim Laden hochgehen, machte ich mir Gedanken, wie man mit eventuell auftretendem Druck und feinstem Ruß klarkommt. Nicht dass der Deckel undicht wird, oder aufplatzt und alles ausströmt.

Hierzu erdachte ich mir ein Druckentlastungssystem, das auch Ruß auffängt.

In die Box zum Aufladen kommen 2 Löcher. Das eine zum Einführen der Kabel. Diese werden mit einer speziellen Gummitülle ummantelt und mit Silikon abgedichtet. In das zweite Loch kommt eine beidseitige Verschraubung mit einem Kugelhahn und Gewinde. Auf diesen Kugelhahn montiere ich den Festo-Schalldämpfer. In die Kiste kommt ein Rauchmelder.

Sollte es mal darin schmurgeln, meldet sich der Alarmpieper und piept so lange bis die Batterie alle ist. Das bekommt man mit. Nun kann man vorsichtig den Hahn aufdrehn. Das Gas entweicht langsam. Man kann jederzeit wieder zumachen. Der Ruß bleibt innen.

Dieser Hahn kommt auch in die Aufbewahrungskiste. Auch ein Rauchmelder.

Zusätzlich kommt in die Box spezieller Melaminharz-Schaum, nämlich Basotect von BASF. Dieser Schaum ist schwerentflammbar, hitzestabil und bröselt nur schwarz zusammen. Er tropft nicht und brennt nicht und erfüllt die höchsten Brandschutznormen. Zudem zersetzt sich der Schaum und ist inert. Das heisst, es gast Stickstoff aus, was Flammen dann erstickt.

https://www.youtube.com/watch?v=0tyABDoIexI

Gekauft habe ich die Kisten bei https://www.us-army-military-shop.de/#

Der ist nicht weit von mir.

Hier die Aufbewahrungsbox.

Da musste ich nur Schmirgeln, Schleifen und lackieren…. Fertig 🙂

Für die Aufbewahrungs- und Ladebox war etwas mehr Aufwand und Material nötig.

Löcher mussten gebohrt werden, und der Verschluß samt Filter angebaut werden. Ich habe das jetzt in G3/8″ realisiert, mit Reduzierstück auf G1/4″ für den Schalldämpfer.

7.6.19

Ich habe dann noch Löschgranulat aus Glas bestellt. Damit füll ich kleine Plastiksäcke und lege sie mit in die Lipokisten rein.

Spätestens als die EC-135 in die heimische Flotte kam, musste ein System für den sicheren Transport her.

Den T-REX 500 und T-REX 600 konnte ich ja immer geschützt in Wolldecken auf der Rückbank transportieren. Gesichert mit einer Leine am Sicherheitsgurt.

Die kleinen Blade 130 und Blade 180 waren immer im Originalkarton, da passiert nichts.

Zu Beginn hatte ich die EC-135 nur mit Kissen und Decken geschützt. Aber das war nicht optimal.

Im RC-Heliforum fand ich dann ein paar Anregungen die mir gut gefielen, und auch nicht teuer waren.

Mit Kanthölzern und Holzplatten aus dem Baumarkt zimmerte ich einen Rahmen mit Platte. Auf die Unterseite kam Klettband, das sich dann später am Ladeboden des Auto festkrallt und ein Verrutschen verhindert.

In die Platte wurden die Kufenabstände der einzelnen Modelle übertragen und Gewindeinserts eingeklebt. Über ein Kantholz werden die Helis dann mittels Verschrauben über dem Landegestell gesichert.

Dieses System hat sich bei mir bewährt.

Die BK-117 wird dann vom Lochbild her noch dazugetan.

Damit ich auch etwas laden kann, das nicht auf die Heli rutscht, habe ich eine stabile Seitenwand gezimmert, die mit starken Schrauben befestigt ist, aber auch jederzeit in dem Abstand versetzt oder abgebaut werden kann.

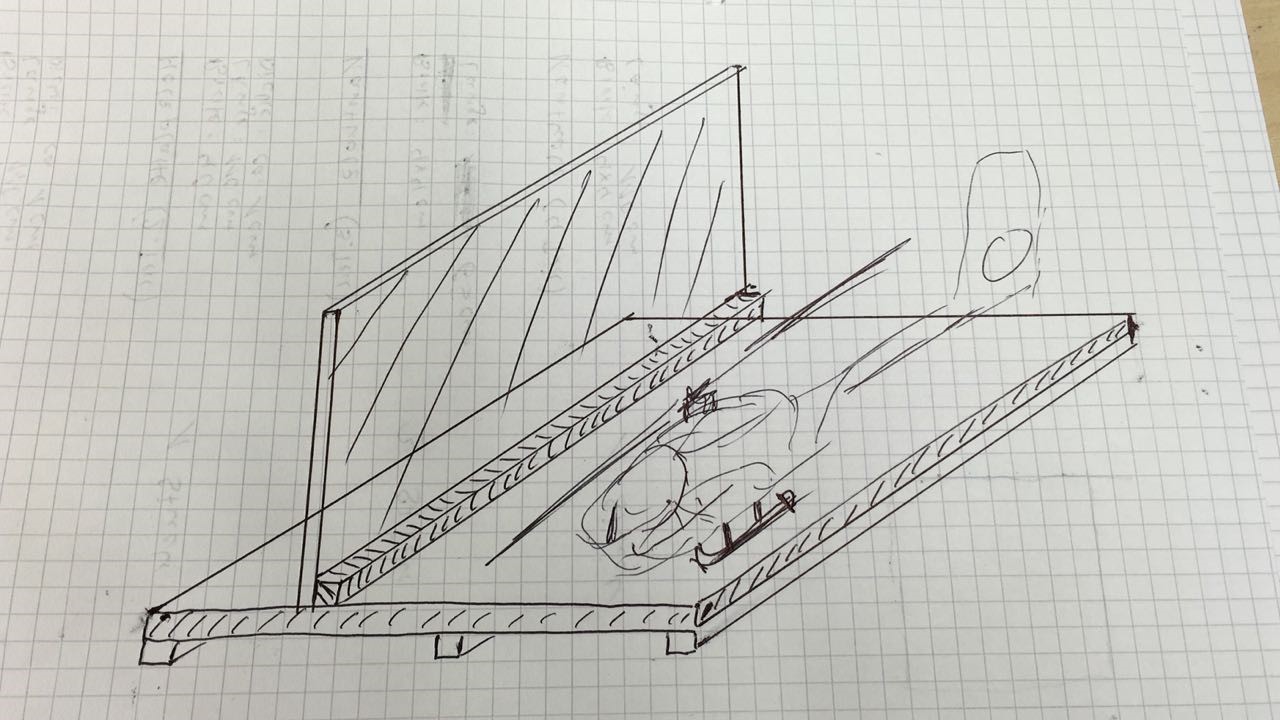

Skizze der Idee mit Umsetzung

Umsetzung des Projektes in Einzelschritten