19.12.20

Es war ja lange klar gewesen, daß es eine zweite BK 117 von MasterArtHelis geben sollte.

Dies wurde dann auch bald Wirklichkeit.

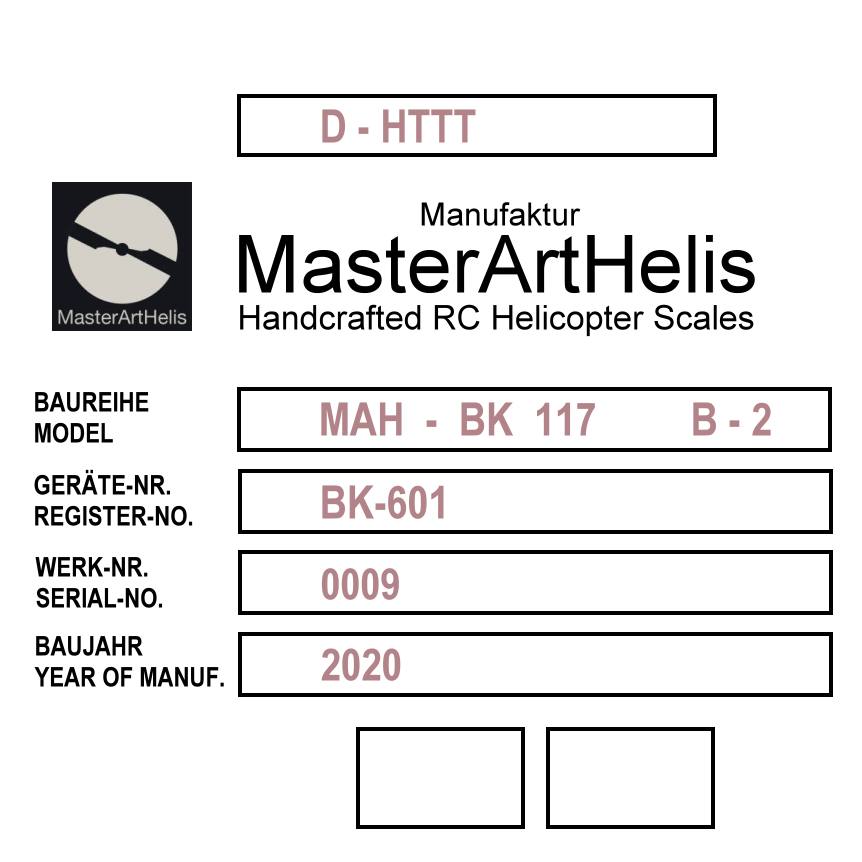

Das Typschild ist in der Umsetzung zur Alu-Version.

Die große lange Frage war immer nur, welche Lackierung?

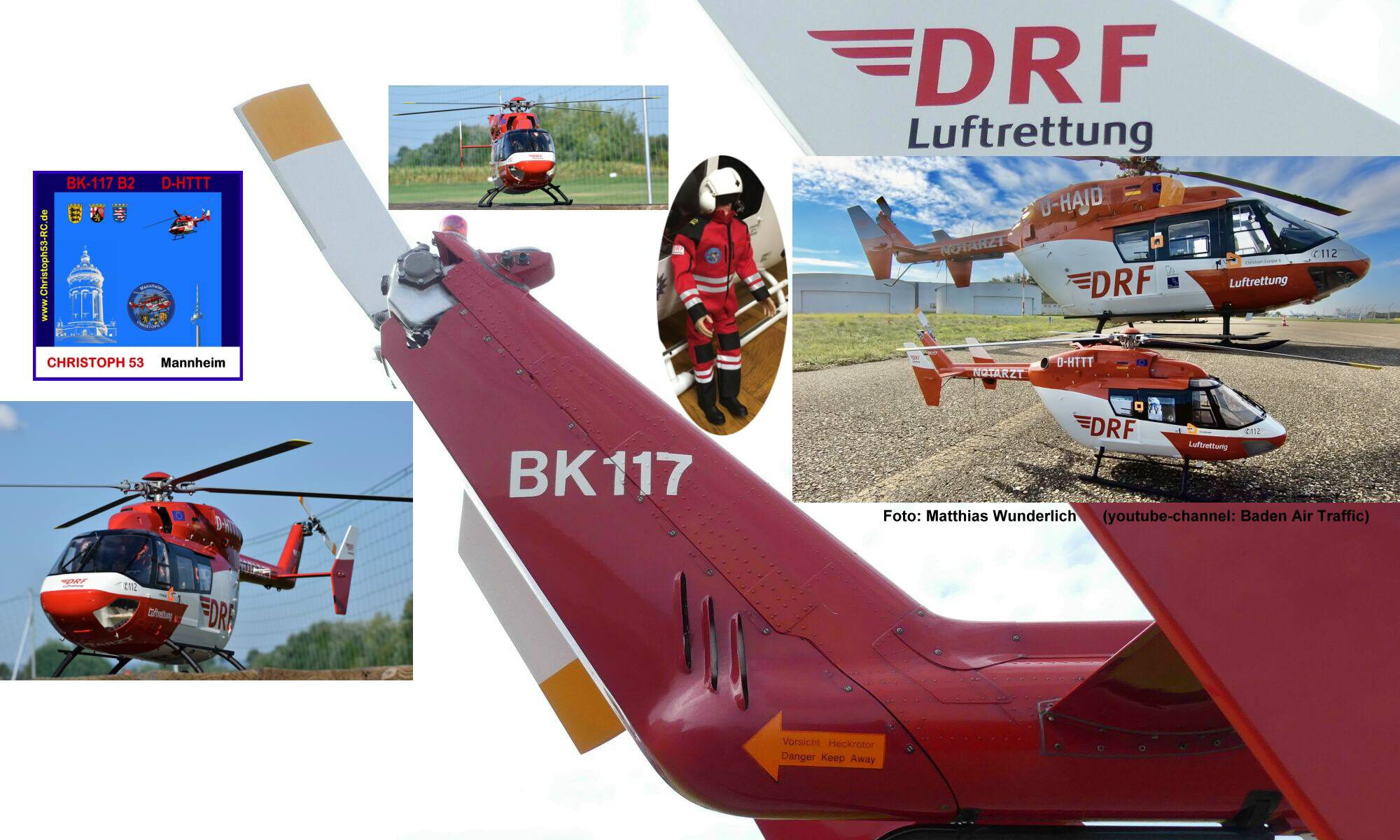

Es wurde dann die Triple Tango in der alten Lackierung mit Steiger Beschriftung.

Das war eine etwas größere Herausforderung, da man kaum Bilder oder Videos fand. Und hatte man Material beisammen, so wich es ab. Klar, da sind dann wieder unterschiedliche Bau- und Ausbauzustände. Daher half nur eines. Man musste sich auf einen Tag X festlegen, und die Maschine danach aufbauen. Ich fand einen Fotografen der mir Bildmaterial aus Bad Saarow zur Verfügung stellte, und erhielt einen Lackierplan zur Leihe. Damit war es möglich einen Juli Tag im Jahre 2001 festzuhalten.

Christian Molenda hat das mal wieder ganz super umgesetzt.

Wie auch die Abholung. Das ist schon wie eine Werksabholung eines Autos.

Echt toll wie er das umsetzt.

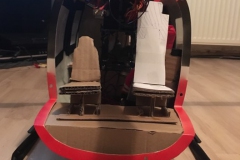

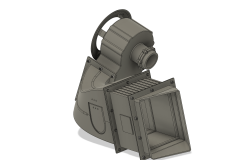

Ich kam rein, und rechts in der Ecke stand sie. Den detailierten Rumpf kenn ich ja mittlerweile. Dennoch wirkt jedes Design ganz anders.

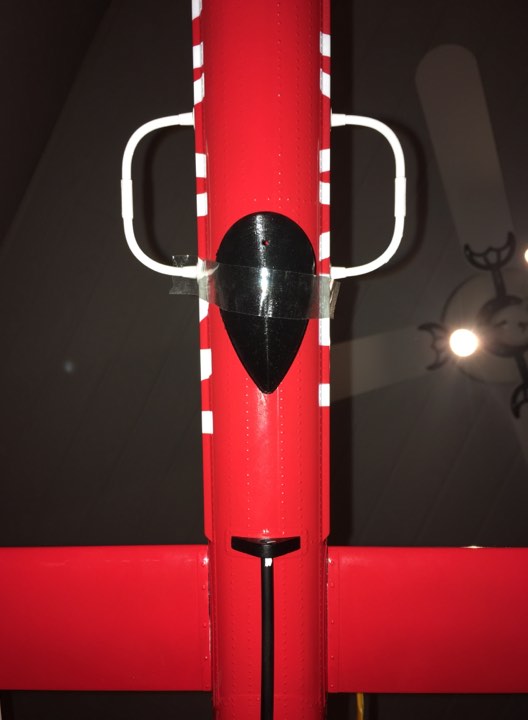

Die Nase mit Logo und dem Schriftzug vorne sowie die lackierten Verschlüße lassen die BK irgendwie Grinsend erscheinen. Zumindest hab ich den Eindruck

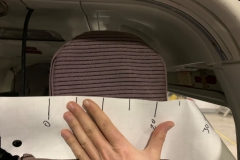

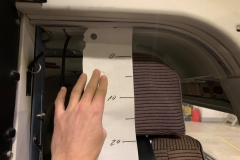

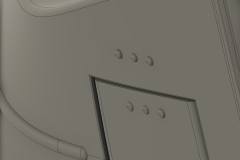

Und als ich da so vor ihr kniete fiel mir dennoch ein Detail auf was ich vorher nie wahrgenommen hatte. Diese Regenrinne über den Türen. Bei der alten Maschine ist der Bereich schwarz lackiert und verschwindet. Hier ist es weiss und kommt durch den Schattenwurf besonders gut hervor. Und ich dachte ich kenne den Rumpf 🙂

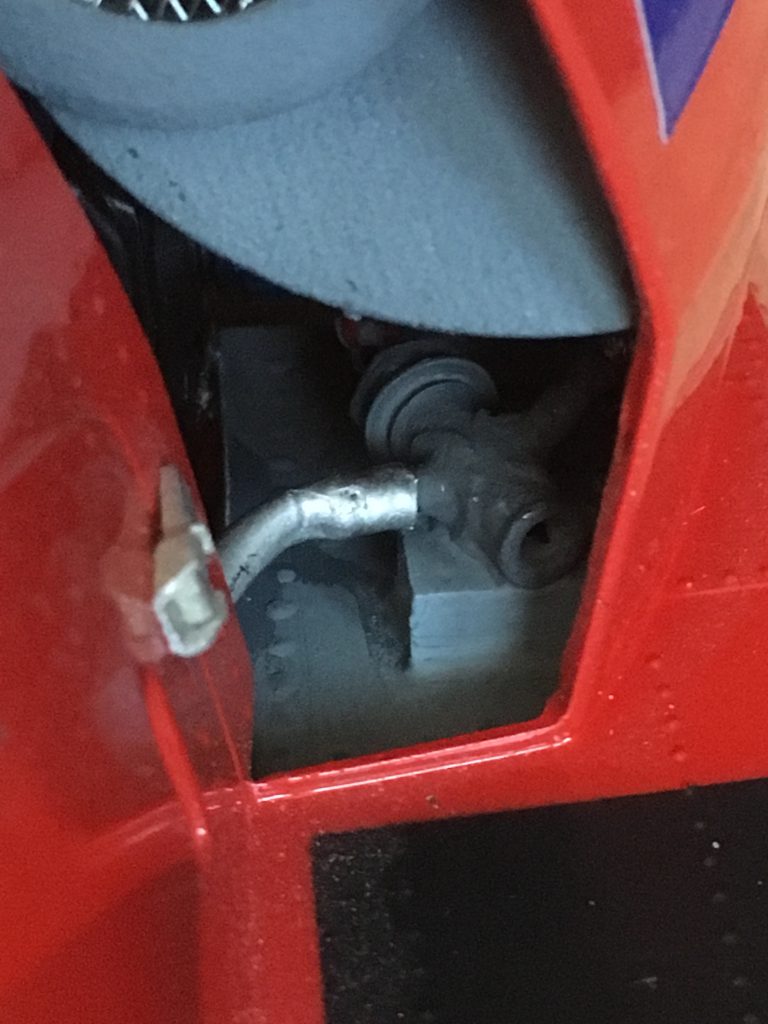

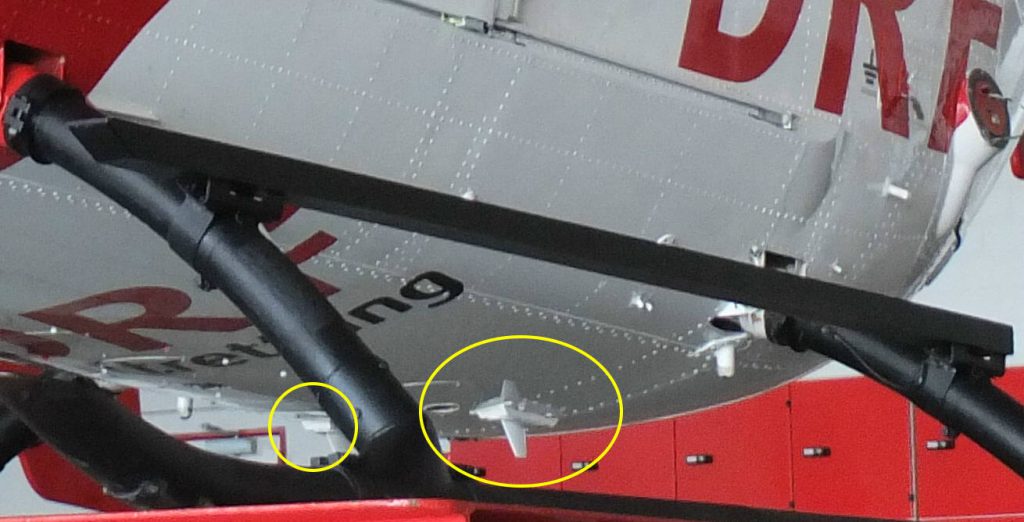

Die Verschlüße an den Hecktüren sind auch dran, und diese alte Lackierung hat echt ein paar Sonderheiten die mir bei der Recherche nicht aufgefallen waren. Christian schaut da auf jedes Detail. Die Kufenrohre sind einen kleinen Bereich kurz vor Rumpfeintritt Rot. Die aktuelle DRF Variante , da sind die Rohre komplett schwarz. Auch der Hecksporn, hat einen roten Bereich.

Die Tango zu diesem Bauzeitpunkt hatte auch kein Logo am Bauch wie ihre Schwestermaschinen.

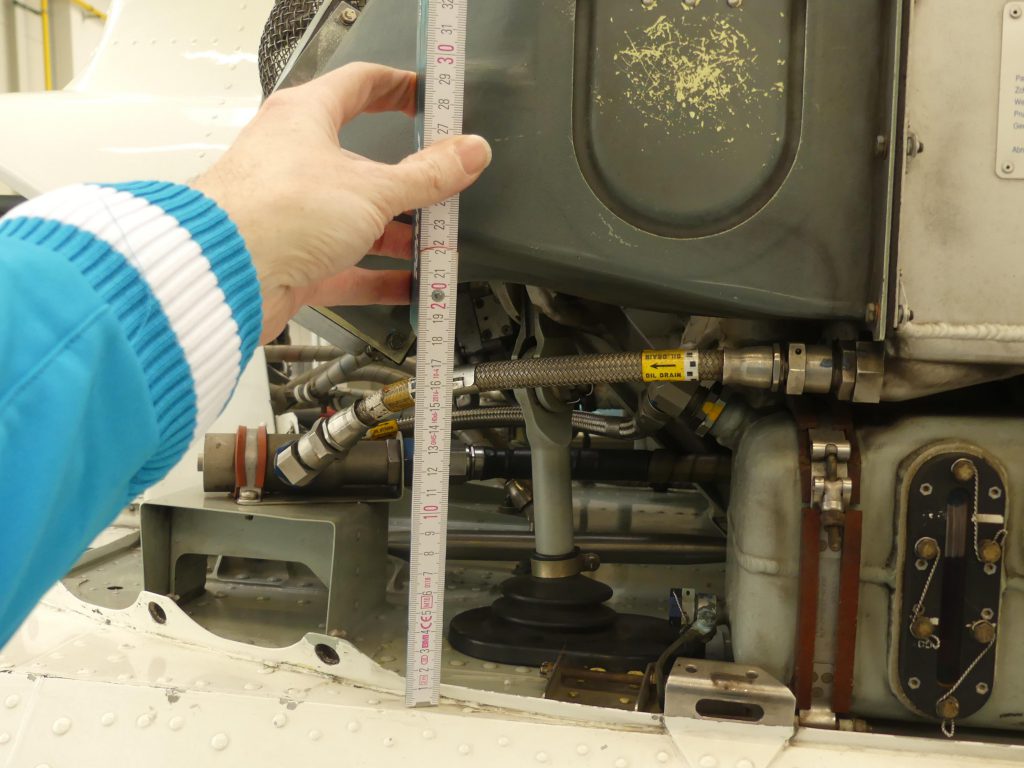

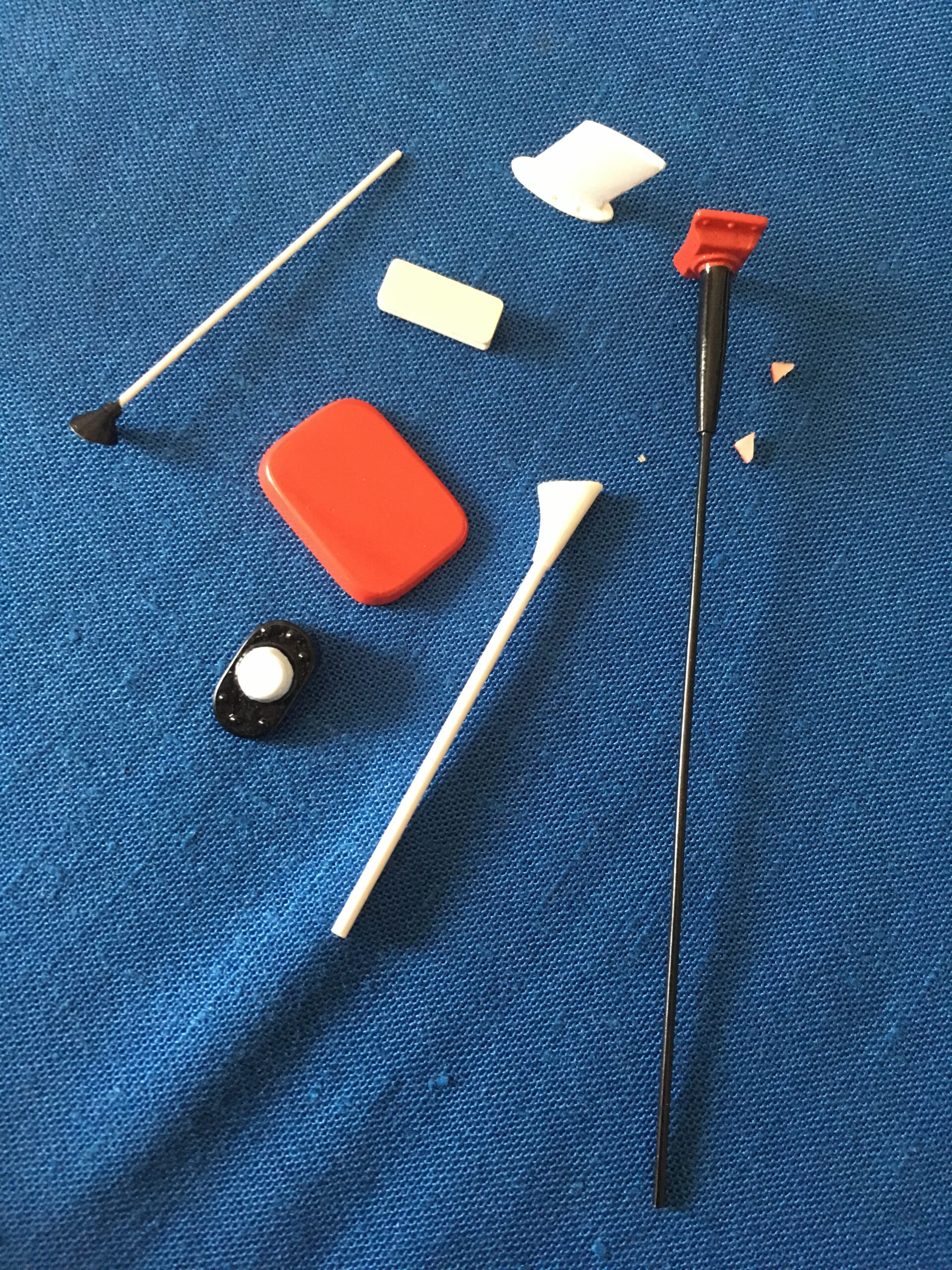

Der Tailboom, die Leitwerke und die Finne bekamen Abgasverschmutzung, wie auch Bereiche am Triebwerkauslass. Die Rohre und die Innerei muss ich noch machen, da hab ich 3D Teile die ich einpassen, lackieren und mit echtem Ruß schwärzen muss.

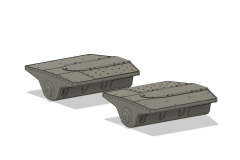

Der untere Bereich der Leitwerke hat einen dünnen Streifen leuchtorange. Als ich die sah, fiel mir auf, dass eine Stabiflosse anders lackiert war. Christian sagte, ja so war das auf dem Bild. Ich zweifelte an mir. Und tatsächlich. das war so.

Ein DRF Mechaniker klärte mich dann auf. Normal sind beide in gleicher Farbe. Ab und zu werden aber Leitwerke seitenweise getauscht, wegen Ausbesserung oder Wartung. Und dann kommen Farbunterschiede zu Stande, je nachdem wie lange das Leitwerk der Sonne und UV-Strahlung ausgesetzt war. Die Farbe bleicht aus und geht ins Gelbe. Sieht man bei vielen Huey-Maschinen an den Türen mit SAR-Lackierung. Somit haben wir unbewusst einen Alterungseffekt umgesetzt 🙂

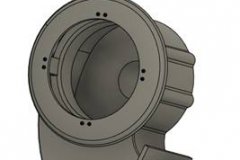

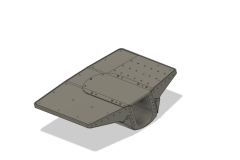

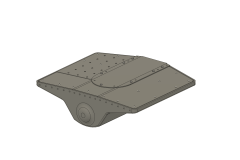

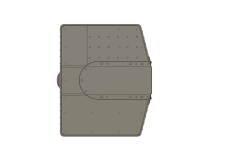

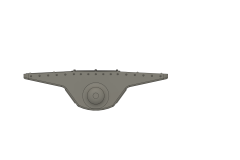

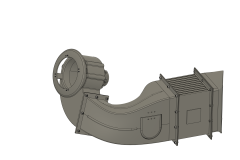

Der Rumpf ist modifiziert . Das Heck aus Carbon, und die Zelle mit Carbonverstärkung.

Er ist superleicht, hochstabil und kommt ohne Spanten und Streben zur Verstärkung aus.

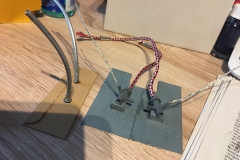

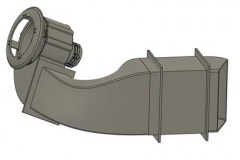

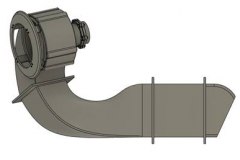

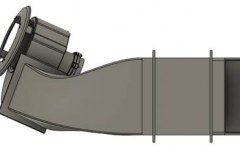

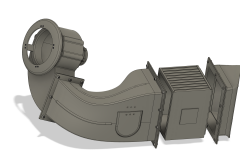

Die PSG-Mechanik wurde angepasst mit Heckrohr vom TREX600 und dessen Heckrotor.

Diesen Umbau beschreib ich demnächst etwas näher und reiche Bilder dazu. Ich muss erst den Kopf, der lackiert wurde wieder zusammenbauen.